* The preview only shows a few pages of manuals at random. You can get the complete content by filling out the form below.

Description

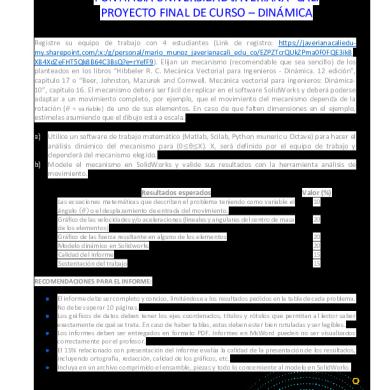

Trocadores de Calor

CONTEÚDO PROGRAMATICO: • Introdução (Apresentação do curso) • Normas Aplicáveis • Classificação dos trocadores de calor • Aplicação de trocadores de calor • Seleção de trocador de calor • Componentes • Inspeção

INTRODUÇÃO

INTRODUÇÃO A definição de trocadores de calor é “Todo dispositivo de se utiliza do processo de troca térmica entre dois fluidos distintos de temperaturas diferentes (°T), com a finalidade de equalizar a temperatura do fluido de trabalho a temperatura necessária no processo.

Sua aplicação no ramo da Engenharia é muito ampla, podendo ser aplicada em plantas de aquecimento e/ou resfriamento, assim como em processos de recuperação de calor.

Seu conceito se baseia em um equipamento ao qual, dois fluidos se encontram dispostos separadamente por meio de uma parede ou casca, por meio da transmissão de calor através de condução térmica, na qual o elemento mais quente tende a fornecer calor para elemento mais frio, tendo como transportador de calor a própria parede do equipamento.

O projeto completo de um trocador de calor pode ser dividido em três fases principais:

• Análise Térmica

Constitui na determinação da área de troca eficiente para transmitir o calor, considerando a quantidade necessária por unidade de tempo, com as vazões e as temperaturas dos fluidos e determinando a perde de carga de todo o escoamento.

• Projeto Mecânico Preliminar

Submetem as considerações sobre as pressões e temperaturas de toda a operação, suas características corrosivas de um fluido ou de ambos, as expansões térmicas relativas e as consequentes tensões térmicas, e as relação do trocador de calor com demais equipamento.

• Projeto de Fabricação

Consiste em determinar as características e dimensões físicas em uma unidade que possa ser construída a baixo custo, especificar processos de fabricação priorisando processo eficaz, seleção dos materiais, vedações, e arranjos mecânicos.

Transmissão de Calor Por definição: “O calor é a forma de energia que se transfere de um sistema para outro graças à diferença de temperatura entre eles”. A transferência de calor entre dois ou mais corpos pode ocorrer de três formas: Irradiação, Condução e Convecção.

• Transferência por Irradiação Irradiação é a propagação de energia térmica que ocorre quando o calor se propaga através de ondas eletromagnéticas, sem haver contato com entre os corpos. O corpo que emite a energia radiante é chamado emissor ou radiador , já o corpo que recebe, é denominado receptor.

Exemplo de Irradiação:

Na imagem acima, as mãos são aquecidas pelo calor fornecido pela fogueira, sem o contato direto entre ambos, e o meio de transporte das ondas de calor deste caso é o Ar.

• Transferência por Condução Condução é a transferência de calor que ocorre quando o calor se transfere entre dois ou mais corpos através de um meio condutor, está situação ocorre nos Trocadores de Calor, onde o meio condutor é a parede ou casco, que separa ambos os fluidos, transportando o calor do fluido “mais quente” para o “mais frio”.

Exemplo de Condução:

Na imagem acima, a ferramenta metálica serve de condutos para transportar o calor da fogueira até a mão, embora a mão não esteja em contato direto com o fogo, o calor percorrerá todo o caminho até ela de forma a aquecê-la.

• Transferência por Convecção Convecção é a movimentação de calor que se propaga meio ao qual é envolto, geralmente se tratando do ar, neste fenômeno o ar quente tende a subir devido a diminuição de sua densidade, já o ar frio tende a descer pelo motivo inverso, gerando assim um ciclo de calor.

Exemplo de Convecção

Na imagem acima, o ar aquecido da fogueira, sobe de encontro a mão, enquanto o ar frio ao redor de ambos tende a descer, até ser reaquecido pela fogueira e voltar a subir.

NORMAS APLICÁVEIS

As normas foram estabelecidas para padronização e condições mínimas de segurança para a operação, com as exigências descritas por normas comprovou que os riscos são menos pra quem trabalha com esses equipamentos. Deve-se salientar que para o completo entendimento se faz necessário um estudo aprofundado das normas a seguir.

Código ASME (Seção VIII) A norma foi fundada em 1880 com a Sociedade Americana de Engenheiros Mecânicos, a ASME (American Society of Mechanical Engineers) que é uma organização profissional sem nenhuma lucratividade que permite a colaboração para vários engenheiros no mercado. Essa norma é a principal para realizar um projeto completo de vasos de pressão/ trocador de calor, tendo como base a divisão 1 e 2, quais regem todas as informações necessárias para se projetar com segurança, com todos os quesitos de exigências a consulta é necessária para os seguintes aspectos. •Cálculo para estrutura •Especificações para material •Estudo de tensões •Estudos sobre tratamentos térmicos •Inspeções •Processos de soldagem

Normas TEMA Associação Americana de Fabricantes De Trocadores De Calor (Tubular Exchangers Manufactures Association – TEMA) publicou uma norma que inclui exigências e recomendações para o projeto mais que não se altera e nem substitui os códigos ASME, seção VII e divisão 1 para vasos de pressão/trocadores de calor construídos de acordo com a norma estabelecidas da TEMA dando apenas um adendo para atender as condições particulares dos trocadores de calor.

Os tipos F, G, H, J, K e X são várias combinações de entradas e saídas no casco. As letras L, M, N, P, S, T, U e W designam o tipo de extremidade oposta ao carretel. Os tipos L, M e N semelhantes as extremidades A, B, C e em todos eles os trocadores tem ambos os espelhos fixos. Os tipos P e W têm espelho flutuante com gaxeta externa. Os tipos S e T têm espelho flutuante interno, sendo que ambos os feixes tubulares estão no carretel.

No tipo S, para a remoção do feixe tubular tira-se a tampa do casco e depois a tampa flutuante é simplificada, sendo o feixe é capaz de passar por inteiro através do casco, mesmo com a tampa flutuante aparafusada ao espelho flutuante. Nesse caso possui diâmetro interno maior do que o do tipo S. E o tipo U possui o feixe tubular em U, com um único espelho.

Norma 13 (NR-13) É uma norma regulamentadora nº 13 (NR-13), aprovada pela Portaria n°3.214 de 08 de junho de 1978 do Ministério do Trabalho e Emprego. A norma regulamentadora nº 13 estabelece os requisitos mínimos para gestão da integridade estrutural de caldeiras a vapor, vasos de pressão e suas tubulações de interligação relacionados à instalação, inspeção, operação e manutenção, visando à segurança e à saúde dos trabalhadores, ela estabelece que para efeito da NR-13, os vasos de pressão são classificados em categorias segundo a classe de fluido e o potencial de risco.

Além disso, a norma regulamentadora nº 13 estabelece que os equipamentos nela referenciados devem ser submetidos às inspeções previstas em códigos e normas nacionais ou internacionais a eles relacionados, ficando dispensados do cumprimento dos demais requisitos da NR-13.

CLASSIFICAÇÃO DE TROCADORES DE CALOR

Segundo a TEMA (Tubular Exchange Manufactures Association), estabelece-se como prática recomendada para designação dos trocadores de calor multitubulares letras (de A ao W), na qual a letras corresponde a cabeçote ( de A ao D), do Casco ( de E ao K) e da extremidade oposta ao cabeçote (de L ao W). A tabela a seguir apresenta as divisões e os desenhos das respectivas divisões:

Classificação TEMA

Equipamentos de troca térmica Como dito anteriormente, assim como os trocadores de calor, existem outros equipamentos, que tem como função efetuar operações de troca térmica das mais diversas formas, a classificação destes equipamentos esta descrita na tema, de acordo com a imagem a seguir:

EQUIPAMENTOS DE TROCA TÉRMICA (TEMA)

Tipos de Trocadores de calor • Trocador Tubo Duplo

Os trocadores de tubo duplo, como o próprio nome sugere, é constituído de dois tubos, um dentro do outro, concêntricos, formando dois espaços de escoamento, um no tubo interno e outro pelo espaço entre o tubo interno e externo.

Ilustração de Trocados Tubo Duplo

• Trocadores Casco e Tubo Os trocadores de casco e tubo, são os tipos mais utilizados de trocador de calor, pela sua facilidade de fabricação, domínio de temperaturas e pressões. Comumente é constituído de tubos cilíndricos montados dentro de um casco cilíndrico com eixos paralelos ao do casco.

Ilustração de Trocador Casco e Tubo

• Trocador de placas Os trocadores de placas, geralmente são constituídos por placas delgadas, lisas ou onduladas. Como a geometria das placas não podem suportar uma temperatura e pressão tão altas quanto um tubo cilíndrico, os trocadores de placas, são ordinariamente projetados para temperatura e pressão moderados. A principal qualidade desse tipo de calor é sua compatibilidade.

Ilustração de Trocador de Placas

• Trocadores de Placas Aletadas Os trocadores de placas aletadas são os mais compactos. São constituídos de aletas planas ou onduladas, que são separadas por chapas de metal planas. Correntes cruzadas, contracorrente, ou correntes paralelas, são os arranjos mais comuns encontrados mediante a orientação das aletas em cada lado das placas. Este tipo de trocador é geralmente utilizado para troca de gás para gás, porem com baixa pressão, não é recomendado que ultrapasse 1.000 KPa. Com relação a temperatura o limite é de 800°C. Esse trocador é muito utilizado em criogenia.

Ilustração de Trocador de Placas Aletadas

• Trocadores de Tubo Aletado Os trocadores de tubos aletados são muito utilizados quando se precisa trabalhar com alta pressão. As configurações mais usuais dele são de tubos cilíndricos ou tubos chatos com aletas planas e tubos cilíndricos com aletas circulares. Este tipo de trocador pode trabalhar em uma grande escala de pressão, mas, que não ultrapasse 3.000KPa. Com relação a temperatura ele pode trabalhar desde baixa temperatura (criogenia) até uma faixa de 870°C. Os trocadores de tubos aletados são muito empregados em reatores nucleares, automóveis, aeroplanos, refrigeração, dentre outras aplicações.

Ilustração de Trocador de Tubo Aletadas

Classificação Como demonstrado anteriormente, existem muitos tipos de trocadores de calor e diversas aplicações, o que também resulta em muitas maneiras de classifica-los, as mais usuais serão apresentadas a seguir:

•Modo de troca de calor; •Número de Fluidos

•Tipo de construção.

Modo de troca de calor • Trocador de calor por contato direto: No trocador por contato direto os dois fluidos se misturam, em seus usos comuns existe a transferência de massa além da transferência de calor entre os fluidos. Em comparação com os outros tipos de trocadores ele atinge uma taxa de troca de calor entre os fluidos muito maior e sua construção é relativamente barata.

• Trocador por contato indireto:

Neste tipo de trocador há um fluxo continuo de calor entre os fluidos por uma parede que os separa, como há uma parede que separa os fluidos não há mistura entre os fluidos. Esse tipo de trocador é considerado de recuperação, ou recuperador. • Trocador de armazenamento: Neste trocador ambos os fluidos passam alternadamente pelas mesmas passagens de troca de calor. A superfície de troca é normalmente chamada de matriz. Este trocador é utilizado tanto para aquecimento quanto para resfriamento, a matriz absorve o calor do fluido e o transfere para o outro quando alternado, dependendo da aplicação.

Número de Fluidos • Trocador com apenas um tipo de fluido: Este tipo de trocador, trabalha apenas com um tipo de fluido sendo resfriado pelo ar. Este tipo de trocador de calor é utilizado para arrefecimento de componentes, que não podem sobre aquecer, assim como, motores e alguns componentes eletrônicos. Este trocador não deixa o fluido em contato direto com o componente que necessita ser arrefecido.

• Trocador com dois tipos de fluido: Este tipo de trocador é o mais comum em usos industriais, eles se utilizam de um fluido quente e outro frio. Dependendo do trabalho ele pode ser usado para aquecimento tanto quanto para o resfriamento. Neste tipo de trocador os dois tipos de fluidos podem estar em contato direto, que é muito pouco usual. A grande maioria destes trocadores são de contato indireto dos fluidos.

Tipo de Construção • Trocador de tubos: Os trocadores de tubos normalmente são constituídos por um casco que envolve um ou mais tubos por onde passa um fluido. A troca de calor desse tipo de trocador é indireta, então, há dois fluidos que não se misturam e sempre será, um fluido passando no casco e o outro fluido passando pelos tubos internos do casco. São o tipo mais utilizado e mais versátil de trocador.

• Trocador de Placas: São trocadores compostos por placas (lisas ou onduladas), não suportam grandes pressões comparado aos tubulares, porem são trocadores de calor compactos.

SELEÇÃO DE TROCADORES DE CALOR

O processo de seleção de trocadores de calor, em resumo, trata-se da avaliação geral dos critérios desejados no projeto, tento em vista desde seu fluido de operação, sua área de instalação, a pressão ao qual o mesmo irá trabalhar, chegando até mesmo a critérios logísticos como a sua disponibilidade de espaço e transporte, área acessível para a manutenção e controle. Tendo em vista as informações dadas anteriormente, podemos determinar a seleção de trocadores por critérios de conhecimento, baseados na experiência do responsável ao qual deseja executar a seleção, ou se utilizar de critérios analíticos como:

• Desempenho térmico: O trocador selecionado deve atingir o desempenho térmico necessário para que o processo atinja o resultado desejado dentro dos limites da perda de carga. • Desempenho de Operação: O trocador selecionado deve suprir a todas as condições de operação a qual será empregado, tais como corrosão, depósitos, tensões e esforços mecânicos. A seleção deve considerar a possibilidade de depósito, assim como problemas de corrosão e os derivados que possam ser identificados, assim como problemas que possam ocorrer decorrentes a vibração, dilatação, dentre outros fenômenos.

• Caráter Logístico: O trocador deve operar de forma satisfatória sem gerar instabilidades, ou problemas como vibrações ou incrustações na faixa operacional a qual irá constituir, assim como a área disponível para a instalação, e forma de transporte. • Manutenção: O trocador deve permitir acesso para limpezas mecânicas e químicas das áreas suscetíveis a depósitos, assim como espaço disponível para a substituição e reparo de componentes que possam se encontrar danificados.

•CUSTO :

Deve-se avaliar o custo inicial do trocador, assim como o custo de treinamento necessário para operação, custos operacionais de reparo e inspeção, se contrapondo ao retorno obtido pelo mesmo durante sua operação. Embora disposto como último critério, em todo processo de seleção o custo é o aspecto determinante na decisão final, sendo crucial a analise do Payback do equipamento.

*Payback = é um cálculo simples do tempo que levará para um investimento se pagar. O método Payback pode ser utilizado tanto por empreendedores iniciando um negócio quanto por gestores que querem implementar uma ideia e precisam saber o tempo de retorno do investimento.

COMPONENTES DE TROCADORES DE CALOR

Componentes Os Componentes básicos de um trocador de calor tipo casco e tubo são: •Tubos;

•Espelhos; •Casco; •Cabeçotes; •Tampas; •Divisor; •Chicanas; •Aleta;

•Suporte de sustentação;

• Tubos Em trocadores de calor os tubos são componentes básicos sendo eles que determinam a área de troca térmica. Os tubos são os mais sujeitos a corrosão, os tubos são sem costuras em dimensões padrão de 1/4", 3/8", 1/2", 3/4", 1", 1.1/4", 1.1/2" de diâmetro externo exato e espessura de parece é medida segundo as unidades do calibre Birmingham para fios (BWG), o padrão que é mais usado no mercado é de 3/4"e 1". Os tubos mais comumente são lisos, mais alguns projetos são definidos com aletas inteiriças ou baixa aleta, a finalidade das aletas inteiriçadas é aumentar a área de troca de calor, para compensar um coeficiente de película baixo em relação á parte interior do tubo.

Exemplo: Em condensadores de vapor orgânico que os coeficientes estão em torno de 3000kcal h.m ºc contra cerca de 5000Kcal h.m ºc da água escoando dentro dos tubos.

• Espelho Os espelhos é parte do trocador de calor que servem para o conjunto de tubos, onde se chama feixe, o espelho é considerado como placa de metal perfurada onde são inseridos os tubos e são fixados por dois processos: • Mandrilagem • Solda - utilizada quando a possibilidade de vazamento deve serevitada.

• Casco O casco é circular, é feito de tubos de aço padronizados com diâmetro de carcaça de 24 polegadas, isso depende das condições de pressão que determinarão a espessura da parede e pode-se considerar que diâmetros maiores são fabricados com chapas calandradas.

• Cabeçote Os cabeçotes são tampas que servem para distribuição do fluido que são percorridos pelo feixe tubular. O feixe possur varios modo de construção que permitem passagens ou passes tanto nos tubos quanto nos cascos.

Para as divisões de passes no lado dos tubos é determinados pelas ranhuras no espelho que são correspondidas pelas nervuras ou divisores de passe nos cabeçotes.

• Chicanas Na parte externa do feixe esta localizada as chicanas que servem basicamente para três funções:

• Suporte para os tubos • Evitam vibrações dos tubos causadas por turbilhões

• Para guiar o fluxo do lado do casco através do feixe, que faz aumentar a velocidade, turbulência e o coeficiente de troca térmica.

• Suportes Todos os trocadores de calor devem ter suporte próprio, não se admitindo, mesmo para equipamentos leves ou pequenos, que fiquem simplesmente suportados pelas tubulações. O suporte por meio de uma saia cilíndrica (skirt), apoiada diretamente sobre uma base de concreto, é o sistema mais comum para os trocadores. Sempre que o espaço dentro da saia for confinado, a saia deve ter uma altura tal que deixe uma distancia livre mínima de 1200 mm entre o fundo do equipamento e a base, além de uma distancia mínima livre de 300 mm, entre a tubulação ligada ao fundo do vaso e a mesma base. Em qualquer caso, a altura da saia deve ser suficiente para permitir a expansão diametral do trocador pelo efeito de pressão e/ou de temperatura, sem causar uma flexão excessiva na saia.

Os trocadores costumam ser suportados por duas selas ou berços, de construção metálica, abrangendo no mínimo 120° de circunferência do trocador. Um dos berços deve ter sempre os furos de chumbadores alongados, para acomodar a dilatação própria do vaso. Os berços devem ser soldados ao casco do vaso por um cordão de solda contínuo, para evitar a penetração de água da chuva.

• Soldagem Antes de se iniciar qualquer serviço de soldagem em trocadores, deve-se qualificar a todos os colaboradores envolvidos neste processo. Essa qualificação, consiste em uma série de testes estabelecidos e padronizados por diversas normas, têm por finalidade verificar a adequação dos procedimentos de soldagem e avaliar a capacitação profissional de cada soldador ou operador, em relação ao material a soldar, tipos de soldas e demais variáveis de cada caso particular.

Para trocadores e vasos de pressão, a norma vigente é a Seção IX do código ASME (Welding Qualifications), que estabelece rotinas detalhadas a serem seguidas em todo processo. Denomina-se “procedimento de soldagem” a descrição detalhada de todos os parâmetros relativos a uma determinada solda, tais como posição da solda, geometria da solda, dentre outros classificados na norma ASME.

O código ASME, Seção VIII, Divisões 1 (parágrafos UW-26 a UW-29) e Divisão 2 (parágrafo AF-210), exige esses testes de qualificação para todas as soldas nas partes dos trocadores e vasos de pressão que sejam pressurizadas ou submetidas a esforços principais (suportes e orelhas de suspensão do vaso, por exemplo) bem como as soldas de ligação dessas partes do vaso a quaisquer outras. É exigido que os testes de qualificação sejam realizados antes de qualquer solda no vaso, e que sejam repetidos sempre que houver uma interrupção prolongada do serviço, devendo ser documentados junto ao registro de reparo.

SELEÇÃO DE MATERIAIS

Critérios para a Seleção A seleção correta de todos materiais a se utilizar vai depender da aplicação que será para proteger a tubulação desejada. Alguns critérios para definir o material: • Deve-se conhecer o fluído que será conduzido, como por exemplo, concentração PH, presença de gases, temperatura, corrosão redutor ou caráter oxidante.

• Característica do serviço e suas condições pois o material tem de ser capaz de resistir á pressão em toda a faixa de variação de temperatura possível de ocorrer. Dependendo das condições de serviço, a densidade, viscosidade, pressão de vapor e ataque corrosivo dos materiais pode variar.

•O nível de tensões no material deve resistir aos esforços solicitantes, e por isso a sua resistência mecânica deve ser compatível com o nível de suas tensões, isto é, com a ordem de grandeza dos esforços que contem. A espessura deve estar dentro dos limites de fabricação normal, é necessário que sejam empregados materiais de grande resistência quando os esforços forem grandes e vice-versa.

•Independentemente do nível de tensões a natureza dos esforços existentes como: tração, compressão, flexão, esforços estáticos ou dinâmicos, choque e vibrações também condiciona a seleção do material. •O material também se adequa ao sistema de ligação, se haverá desmontagem, diâmetro da tubulação, custos e segurança.

A segurança é ideal para a tubulação, tendo como base a aplicação da tubulação sendo o local grande ou pequeno, o material tem que ser de máxima segurança para evitar rupturas, vazamentos ou outros acidentes que podem paralisar o sistema ou prejuízos contribuindo para velocidade do fluído para alguns materiais a velocidade do fluido pode influir grandemente nas resistências à corrosão e à erosão do material. • Perdas de carga quando por exigências de serviço, é imposto um determinado limite para de atender essa exigência. Deve ser considerada a possibilidade de aumento de perdas de carga decorrente da maior rugosidade das paredes dos tubos em consequência de corrosão, erosão, etc.

• O tempo de duração mínima do material tem de ser compatível com o tempo de vida útil previsto para tubulação, este período depende da natureza e importância da tubulação, tempo de amortização, investimento, tempo provável de obsolescência da tubulação ou da instalação.

Isolantes térmicos Isolantes térmicos são materiais utilizados em revestimentos, para reduzir a transmissão de calor entre sistemas. A conceituação de isolação térmica, está fundamentalmente designada pela aplicação e economia dos materiais a ser utilizados. O isolamento térmico é composto por 3 elementos distintos, sendo o isolante térmico, o sistema de fixação e sustentação mecânica e a proteção exterior. A finalidade principal da isolação térmica é dificultar, reduzir e minimizar a transferência de calor entre dois sistemas físicos que se encontram em níveis diferentes de temperatura.

Porém, para efeito de classificação normativa, de projeto e comercial, considerar-se-á isolação térmica aplicável objetivando principalmente as seguintes finalidades: • Economia de energia; • Estabilidade operacional: • Conforto térmico; • Proteção do pessoal e estrutural; • Evitar condensação.

São muitas as opções de materiais que podem vir a ser utilizados para o processo de isolamento térmico, e sua seleção depende apenas das especificações técnicas do projeto e da decisão do projetista de qual material será melhor empregado aquela finalidade.

INSPEÇÃO DE TROCADOR DE CALOR

A Inspeção de equipamentos industriais visa identificar falhas no processo e fabricação, tais como corrosão, redução de espessura de parede, descontinuidades de solda, assim como outras irregularidades que possam trazer risco de paradas inesperadas, acidentes, explosões e quaisquer outros eventos indesejáveis. As inspeções e testes são fornecidos pelo fabricante, a menos que especificado de outra forma, devendo ser realizado inspeções exigidas pelo código ASME, e cabendo ao cliente realizar inspeções exigidas pelas normas estaduais e locais quando necessário.

É de inteira responsabilidade do fabricante de assegurar que o controle de qualidade, o projeto e exames detalhados e testes exigidos no código ASME seja realizado, sendo essas responsabilidades definidas nas regras aplicáveis, resumidos do seguinte modo: •Certificado ASME autorizando o fabricante a construção do equipamento •Desenhos e cálculos do projeto. •Identificação para todo o material usado na fabricação •Assegurar relatórios de dados parciais, durante a fabricação •Comprovação de ensaios para todos os materiais antes de se iniciar a fabricação e sua rastreabilidade •Qualificação dos procedimentos de soldagem, assim como a qualificação dos soldadores em atividade.

•Fornecimento de registros de ensaios não destrutivos, ensaios dimensionais e ensaio de pressão, sendo executados por profissional qualificado.

O inspetor deve realizar todas as inspeções especificamente exigidas pelo código e demais ensaios como ele acreditar ser necessário para sua certificação, podendo assim autorizar e carimbar o projeto, aprovando de acordo com os requisitos determinados. Através da utilização de diversas técnicas de ensaios não-destrutivos e da opinião qualificada de inspetores experientes, avalia-se a construção e aprovação dos trocadores de calor, assim como equipamentos já em operação, para que atuem de forma segura até a próxima inspeção programada. A avaliação da segurança dos equipamentos através de um programa de inspeção é essencial, evitando paradas inesperadas, acidentes de trabalho e ambientais, cumprindo com a legislação vigente de segurança do trabalho.

•Ensaio Dimensional O inspetor deve certificar-se de que os requisitos dimensionais conforme projeto seja atendido, realizando tais medições como ele considerar necessário, respeitando as tolerâncias dimensionais conforme TEMA.

•Ensaios Não Destrutivos São aplicados ensaios não destrutivos, quando necessário e especificado em projeto. Seja ele partículas magnéticas e/ou Líquidos penetrantes para soldas e chapas superficiais, e ensaio por ultra-som e/ou radiografias para juntas completas.

Inspeção de Solda Antes de iniciar o processo de soldagem no trocador de calor, deve ser feita a qualificação de todos os procedimentos de soldagem e de todos os soldadores que serão empregados. Essas qualificações são estabelecidas por normas (ASME IX welding qualifications) e têm a finalidade de verificar a adequação dos procedimentos de soldagem e capacitar os soldadores em relação ao material a ser soldado. Os procedimentos de soldagem definem os parâmetros a uma determinada solda. Antes de dar início deve ser feito um estudo da sequência de soldagem e de montagem do trocador, este estudo tem a finalidade de estabelecer a ordem cronológica em que as soldas devem ser feitas.

Para a inspeção, as soldas dos trocadores devem ser submetidas a exames não destrutivos para a detecção de possíveis defeitos, os ensaios possíveis são: • Inspeção visual. • Inspeção por líquidos penetrantes.

• Inspeção por partículas magnéticas. • Inspeção por Raio-X. • Inspeção por Ultra-Som. Após o término do trocador é obrigatório uma inspeção por teste hidrostático, onde o valor da pressão é estabelecido pelas normas de projeto.

Ensaio Hidrostático É um processo em que os componentes de um sistema, tais como tubos, vasos de pressão são testadas para a verificação de resistência e vazamentos através do enchimento do equipamento com um líquido pressurizado. O Teste Hidrostático pode identificar:

Falhas existentes no material (de tubulações, extintores, vasos de pressão, caldeiras e mangueiras), Corrosão sob tensão e propriedades mecânicas reais, Localizada pontos duros que podem causar falha

O Teste hidrostático funciona enchendo completamente o equipamento com o líquido (normalmente, mas nem sempre é a água), até que uma determinada pressão seja atingida. A pressão de ensaio hidráulica muitas vezes excede a pressão de trabalho projetada do equipamento, às vezes por mais de 150%, dependendo da norma regional aplicável, conforme ASME, esta pressão é a pressão do projeto multiplicado por 1,3. A pressão é então realizada por um período específico de tempo para inspecionar visualmente a existência de vazamentos. A inspeção visual pode ser melhorada pela aplicação de um ou outro marcador ou corantes fluorescentes para o líquido, como requerido ou necessário.

O Teste hidrostático é utilizado como um teste de prova final, após a conclusão dos reparos e testes, o equipamentos pode retornar ao serviço. Embora possa apontar ou não se vazamentos estão presentes, um teste hidrostático não necessariamente garante a integridade do componente.

Ensaio Pneumático Um teste de pneumático é inerentemente mais perigoso do que um ensaio hidráulico devido ao conteúdo mais elevado de energia de um gás comprimido, e este tipo de teste é limitado a pressões mais baixas ou sistemas menores. Os procedimentos de segurança para estes testes pneumáticos são amplamente documentados em referências de engenharia e livros de código de segurança em diversos países.

Diferente do teste hidrostático, o pneumático utiliza gás comprimido para realizar sua aplicação. Sua função primordial é verificar pressão real e a capacidade de pressão de determinado sistema. Para a realização desse teste, todas as portas de um sistema devem ser fechadas menos, é claro, a porta onde o fluído será inserido. Após o fechamento, o fluído é inserido até que a medida da pressão seja obtida.

Seja o ensaio hidrostático ou pneumático, deve-se utiliza manômetros com calibração vigente, conectado diretamente ao equipamento e visível para o controle do inspetor durante todo o período do ensaio.

A ASME atualiza sistemas de segurança, como o código especifico para trabalhos em caldeiras e vasos de pressão (BPVC), e oferece programas de treinamento e certificação dos técnicos em todo o mundo.

Cálculo térmico Como vimos na parte de seleção de trocadores, não a uma regra fixa para a escolha do melhor trocador de calor para a execução do trabalho. O que realmente determina é:

A eficiência térmica, ou seja, a necessidade de atingir a temperatura desejada na saída do trocador.

Para facilitar a solução deste problema é adotado o método DTML, conhecendo as temperaturas de entrada e saída dos fluidos quente e frio.

Outro problema encontrado é quando se tem as dimensões do trocador de calor e é necessário saber a taxa de transferência de calor e as temperaturas de entrada e saída, sabendo a vazão e as temperaturas de entrada. Nesse caso pode-se usar o mesmo método do anterior (DTML), porém, isso estenderia muito o trabalho de calcular os valores desejados. Então para facilitar esse trabalho utilizamos o método NUT.

Método da DTML: Para prever ou projetar o desempenho de um trocador de calor, é essencial relacionar a taxa global de transferência de calor a grandezas como as temperaturas de entrada e de saída, o coeficiente global de transferência de calor e a área superficial total da transferência de calor. Método do NUT: Para definir a efetividade de um trocador de calor, devemos determinar inicialmente a taxa máxima possível de transferência de calor no trocador. A efetividade é definida como a razão entre a taxa real de transferência de calor no trocador de calor e a taxa máxima possível de transferência de calor.

No exemplo iremos utilizar um trocador de tubo dublo, e como visto anteriormente, sabemos que seus tubos concêntricos conduzem corrente, que podem ser tanto paralelas quanto contracorrente. A configuração do escoamento, no caso do trocador de tubo duplo, será proporcional.

A fim de estabelecer a diferença de temperaturas entre uma temperatura geral T, de um fluido quente e uma temperatura t, de um fluido frio, é necessário se considerar também todas as resistências entre as temperaturas. No caso de dois tubos concêntricos, sendo o tubo interno muito fino, as resistências encontradas são peculiares do fluido do tubo, a resistência da parede do tubo é Lm/km, e a resistência peculiar do fluido na parede anular. Uma vez que Q é igual a t/R.

1 𝐿𝑚 1 1 𝑅 = + + = ℎ1 𝑘𝑚 ℎ0 𝑈

É costume substituir 1/U por R onde U denomina-se coeficiente total de transmissão de calor. Levando-se em conta que um tubo real possui áreas diferentes em suas superfícies interna e externa, h1 e h0 devem-se referir à mesma área de transmissão de calor. Se a área externa A do tubo interno for usada, então h1 deveria possuir se ele fosse originalmente calculado com base na área maior A em vez de A1, então

1 1 1 = + 𝑈 ℎ1 𝐴1ൗ ℎ0 𝐴

Para dedução da diferença de temperatura entre dois fluxos, as seguintes hipóteses devem ser feitas: • O coeficiente total de transmissão de calor é constante em todo o comprimento da trajetória. • O calor específico é constante em todos os pontos da trajetória. • Não existem mudanças de fase parciais no sistema. • As perdas de calor são desprezíveis.

Então temos:

𝑇1 − 𝑡2 − (𝑇2 − 𝑡1) ∆𝑡2 − ∆𝑡1 ∆𝑇𝑚𝑙 = 𝑀𝐿𝑇𝐷 = = 𝑇1 − 𝑡2 𝑙𝑛 𝑙𝑛 ∆𝑡2ൗ∆𝑡1 ൗ𝑇2 − 𝑡1

Assim temos que a taxa de calor transferidas:

𝑄 = 𝑈 ∙ 𝐴 ∙ ∆𝑇𝑚𝑙

Onde: • 𝑄 é a taxa de transferência de calor (w);

• 𝐴 é a área de troca térmica (m2 ); • 𝑈 é o coeficiente global de transferência de calor (w/ m2 °C);

• ∆ 𝑇𝑚𝑙 é diferença média de temperatura entre os fluidos (°C)