* The preview only shows a few pages of manuals at random. You can get the complete content by filling out the form below.

Description

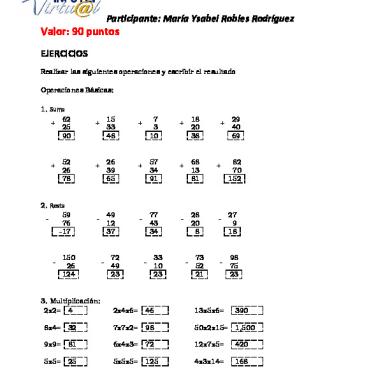

AREAS DE ALTO RIEGO MODULO 2 CARLOS CAICEDO YELA C.C.98394271 TAREA 1 ANÁLISIS DE CASO Después de revisado el vídeo, describa como un procedimiento y el proceso de bloqueo y etiquetado de las líneas de flujo pudieron evitar el desastre de Bohpal. La Prevención de Riesgos Laborales ha ido conformándose a lo largo de los años, a partir de los estudios empíricos y de las investigaciones de los accidentes laborales ocurridos. Los diferentes conceptos y conocimientos sobre prevención han ido surgiendo en cada caso, modificando, mejorando y adaptándose a los nuevos tiempos en la industria. La catástrofe ocurrida en la Planta de Pesticidas en diciembre de 1984 de la india en Bhopal nos lleva a reflexionar y cuestionar sobre las malas prácticas por parte de los seres humanos en algunas Industrias. Esta tragedia sucedió específicamente por errores humanos donde se cometieron las siguientes fallas: 1.- Utilización del MIC (isocianato de metilo) proveniente de la misma ciudad. Este es un toxico letal. El MIC fue liberado a causa de una reacción química imprevista. 2.- Las normas de seguridad en la planta se fueron incumpliendo a lo largo del tiempo. 3.- El proceso de limpieza era fundamental ya que los contaminantes se acumulaban fácilmente, donde los desechos eran evacuados por picos de desagüe, pero esto no ocurrió ya que se bloqueó el sistema de drenaje de las cañerías por acumulación de residuos. 4.- Existía un procedimiento de seguridad de aislamiento entre el agua y la mezcla antes de la limpieza, donde consistía en bloquear la tubería insertando una válvula de seguridad, pero en la planta esto era pasado por alto con frecuencia, entonces el agua llego a la planta principal mezclándose así con el MIC . Los trabajadores para poder instalar la válvula de seguridad debían usar trajes protectores porque al quitar los tornillos había riesgo de salpicaduras con algún químico. 5.- En la sala de control se podría haber evitado toda esta tragedia, pero los indicadores de control indicaba valores falsos por la falta de mantención. Los trabajadores no tomaban en serio ya que siempre daba valores erróneos.

Para diferenciar y relacionar ambos conceptos, primero se tienen que revisar por separado: Bloqueo consiste en asegurar físicamente una máquina o equipo para que este no se pueda operar mientras se realizan ajustes o reparaciones; esto mediante el uso de un candado u otro dispositivo adecuado. Etiquetado se enfoca en la comunicación clara hacia los trabajadores que están manipulando el equipo en cuestión, mediante el uso de tarjetas/etiquetas. Un correcto bloqueo y etiquetado, se encuentran ligados a una importante rutina de seguridad que debe ser aplicada con rigurosidad y, sin excepciones, de este modo eliminará muchos accidentes de trabajo, pérdidas de tiempo y elevará la productividad de la industria. Estos accidentes pueden ser prevenidos al establecer y poner en uso un programa efectivo de cierre y bloqueo de maquinaria y equipos diseñado para evitar contingencias. Tener en cuenta que contar con los elementos adecuados, así como conocer sobre su correcto uso, marca la diferencia a la hora de ejecutar diferentes labores de mantenimiento y operación alrededor de la maquinaria y la operatividad de la industria. Comprender conceptos básicos de Bloqueo y Etiquetado para desarrollar y documentar un programa o procedimiento según el tipo de actividad y riesgo al que están expuestos los trabajadores de la industria. Entender que el bloqueo y etiquetado va más allá de una serie de elementos (candados, tarjetas, estaciones, cables, bloqueadores, entre otros) que se compran y se colocan en diferentes partes de la empresa. Aquí lo primordial es comprender que esto hace parte del cumplimiento de la norma, en donde la seguridad y productividad de los empleados en el área de trabajo es un componente crítico con un alto grado de importancia. Por ende, todas aquellas prácticas que busquen salvaguardar el bienestar de las personas involucradas (desactivación de circuitos, cierre de válvulas, neutralización de temperaturas, asegurar piezas móviles, etc.) deben realizarse sin excepción alguna.