* The preview only shows a few pages of manuals at random. You can get the complete content by filling out the form below.

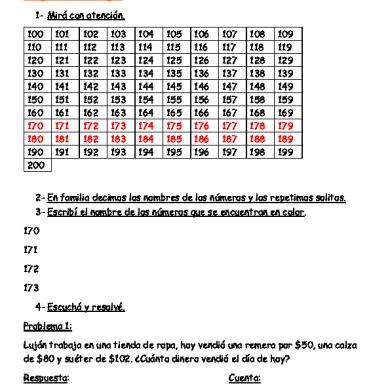

Description

IT 156 – Hidráulica

Agosto/2002

8. INSTALAÇÕES ELEVATÓRIAS 8.1 Máquinas

É um transformador de energia (absorve energia em uma forma e restitui em outra). Entre os diversos tipos de máquinas, as máquinas fluidas são aquelas que promovem um intercâmbio entre a energia do fluido e a energia mecânica. Dentre elas, as máquinas hidráulicas se classificam em motora e geradora. -

máquina hidráulica motora: transforma a energia hidráulica em energia mecânica (ex.: turbinas hidráulicas e rodas d’água);

-

máquina hidráulica geradora: transforma a energia mecânica em energia hidráulica.

8.1.2 Classificação das Bombas Hidráulicas

- Bombas volumétricas: o órgão fornece energia ao fluido em forma de pressão. São as bombas de êmbulo ou pistão e as bombas diafragma. O intercâmbio de energia é estático e o movimento é alternativo.

- TurboBombas ou Bombas Hidrodinâmicas: o órgão (rotor) fornece energia ao fluido em forma de energia cinética. O rotor se move sempre com movimento rotativo.

8.2 Principais Componentes de uma Bomba Hidrodinâmica

Rotor: órgão móvel que fornece energia ao fluido. É responsável pela formação de uma depressão no seu centro para aspirar o fluido e de uma sobrepressão na periferia para recalcá-lo (Figura 65).

Difusor: canal de seção crescente que recebe o fluido vindo do rotor e o encaminha à tubulação de recalque. Possui seção crescente no sentido do Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

130

IT 156 – Hidráulica

Agosto/2002

escoamento com a finalidade de transformar a energia cinética em energia de pressão (Figura 65).

Figura 65 – Corte do rotor e difusor.

8.3 Classificação das Turbobombas

8.3.1 Quanto à trajetória do fluido dentro do rotor

a) Bombas radiais ou centrífugas: o fluido entra no rotor na direção axial e sai na direção radial. Caracterizam-se pelo recalque de pequenas vazões em grandes alturas. A força predominante é a centrífuga.

b) Bombas Axiais: o fluido entra no rotor na direção axial e sai também na direção axial. Caracterizam-se pelo recalque de grandes vazões em pequenas alturas. A força predominante é a de sustentação.

c) Bombas diagonais ou de fluxo misto: o fluido entra no rotor na direção axial e sai numa direção intermediária entre a axial e a radial. Caracterizam-se pelo recalque de médias vazões em médias alturas. Nesse caso as forças centrífugas e de sustentação são importantes.

Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

131

IT 156 – Hidráulica

Agosto/2002

8.3.2 Quanto ao número de entradas para a aspiração e sucção

a) Bombas de sucção simples ou de entrada unilateral: a entrada do líquido se faz através de uma única boca de sucção.

b) Bombas de dupla sucção: a entrada do líquido se faz por duas bocas de sucção, paralelamente ao eixo de rotação. Esta configuração equivale a dois rotores simples montados em paralelo. O rotor de dupla sucção apresenta a vantagem de proporcionar o equilíbrio dos empuxos axiais, o que acarreta uma melhoria no rendimento da bomba, eliminando a necessidade de rolamento de grandes dimensões para suporte axial sobre o eixo.

8.3.3 Quanto ao número de rotores dentro da carcaça

a) Bombas de simples estágio ou unicelular: a bomba possui um único rotor dentro da carcaça. Teoricamente é possível projetar uma bomba com um único estágio para qualquer situação de altura manométrica e de vazão. As dimensões excessivas e o baixo rendimento fazem com que os fabricantes limitem a altura manométrica para 100 m.

Figura 66 – Corte de uma bomba monoestágio. Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

132

IT 156 – Hidráulica

Agosto/2002

b) Bombas de múltiplo estágio: a bomba possui dois ou mais rotores dentro da carcaça. É o resultado da associação de rotores em série dentro da carcaça. Essa associação permite a elevação do líquido a grandes alturas (> 100 m), sendo o rotor radial o indicado para esta associação.

Figura 67 – Corte de uma bomba de múltiplo estágio.

8.3.4 Quanto ao posicionamento do eixo

a) Bomba de eixo horizontal: é a concepção construtiva mais comum.

Figura 68 – Corte de uma bomba de eixo horizontal.

b) Bomba de eixo vertical: usada na extração de água de poços profundos. Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

133

IT 156 – Hidráulica

Agosto/2002

8.3.5 Quanto a pressão desenvolvida

a) bomba de baixa pressão (Hm <= 15 m) b) bomba de média pressão (15 m < Hm < 50 m) c) bomba de alta pressão (Hm >= 50 m)

8.3.6 Quanto ao tipo de rotor

a) Rotor aberto: usada para bombas de pequenas dimensões. Possui pequena resistência estrutural. Baixo rendimento. Dificulta o entupimento, podendo ser usado para bombeamento de líquidos sujos.

b) Rotor semi-aberto ou semi-fechado: possui apenas um disco onde são afixadas as palhetas.

c) Rotor fechado: usado no bombeamento de líquidos limpos. Possui discos dianteiros com as palhetas fixas em ambos. Evita a recirculação da água, ou seja, o retorno da água à boca de sucção.

Figura

69

–

Esquemas de rotores respectivamente.

aberto,

fechado

e

semi-aberto

8.3.7 Quanto à posição do eixo da bomba em relação ao nível da água.

a) Bomba de sucção positiva: o eixo da bomba situa-se acima do nível d’água do reservatório de sucção.

Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

134

IT 156 – Hidráulica

Agosto/2002

b) Bomba de sucção negativa ou afogada: o eixo da bomba situa-se abaixo do nível d’água do reservatório de sucção.

8.4 Altura Manométrica da Instalação

- Primeira expressão da Altura Manométrica (Hm)

Usada para o caso da bomba em funcionamento (já instalada).

Figura 70 – Instalação típica com manômetro à saída da bomba e vacuômetro à entrada.

A equação de Bernoulli aplicada entre a entrada (e) e a saída (s) de uma bomba (Figura 70), fornece:

Pe Ve 2 Ps Vs 2 + + Z e + Hm = + + Zs γ 2g γ 2g

ou

Ps − Pe Vs 2 − Ve 2 Hm = + + (Z s − Z e ) γ 2g

Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

135

IT 156 – Hidráulica

Pela figura tem-se:

Agosto/2002

Ps − Pe M − V = γ γ

Vs 2 − Ve 2 ≈ 0 (muito pequeno ou nulo ) 2g y = (Z s − Z e ) ≈ 0 Portanto: Hm =

M− V γ

Obs: para as bombas de sucção positiva, o valor lido no vacuômetro é negativo e para as bombas de sucção negativa ou afogada, o valor lido no vacuômetro é positivo.

- Segunda expressão da altura manométrica (Hm)

A equação da energia aplicada entre os pontos 1 e 2 da figura anterior fornece:

P1 V12 P2 V2 2 + + Z1 + Hm = + + Z 2 + ht (1−2) γ 2g γ 2g

sendo ht a perda de carga total. P2 − P1 = 0 (reservatórios sujeitos à pressão atmosférica) γ V2 2 − V12 V 2 ≈ (perda na saída – computada em ht) 2g 2g

Portanto: Hm = HG + ht (1−2)

Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

136

IT 156 – Hidráulica

Agosto/2002

8.5 Escolha da Bomba e Potência Necessária ao seu Funcionamento

Basicamente a seleção de uma bomba para uma determinada situação, é função de: -

vazão a ser recalcada (Q);

-

altura manométrica da instalação (Hm).

- Vazão a ser recalcada

A vazão a ser recalcada depende essencialmente de três elementos: consumo diário da instalação, jornada de trabalho da bomba e do número de bombas em funcionamento (bombas em paralelo).

- Altura manométrica da instalação

O levantamento topográfico do perfil do terreno permite determinar: o desnível geométrico da instalação (Hg), o comprimento das tubulações de sucção e de recalque e o número de peças especiais dessas tubulações. Com os comprimentos das tubulações e o número de peças especiais, a perda de carga é facilmente calculada pelo conhecimento dos diâmetros de sucção e de recalque. A altura manométrica será calculada por:

Hm = Hg + ht

- Cálculo dos diâmetros de sucção e de recalque

-

Diâmetro de recalque

a) Fórmula de Bresse Recomendada para funcionamento contínuo, ou seja: 24 horas/dia. DR = K Q sendo: Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

137

IT 156 – Hidráulica

Agosto/2002

DR em m e Q em m3/s; K = coeficiente econômico (balanço entre os gastos com tubulação (investimento) e os gastos com a operação da instalação (custo operacional - 0,8 a 1,3).

O valor de K está também relacionado com a velocidade, ou seja: V=

4Q πDR 2

=

4 πDR 2

DR 2 4 1 = K π K2

b) Fórmula da ABNT (NB – 92/66)

Recomendada para funcionamento intermitente ou não contínuo: DR

T = 1,3. 24

0,25

. Q

sendo DR em m, Q em m3/s; e T = número de horas de funcionamento da bomba por dia.

-

Diâmetro de sucção (Ds)

É o diâmetro comercial imediatamente superior ao diâmetro de recalque calculado pelas fórmulas anteriores.

Observações importantes:

a) O correto é fazer um balanço econômico entre o custo da tubulação e o custo da manutenção do sistema. A manutenção do sistema envolve gastos com energia elétrica (ou combustível), lubrificantes, mão-de-obra, etc. (Figura 71).

Recomenda-se a análise de cinco diâmetros comerciais, sendo o intermediário calculado pela fórmula de Bresse, para K = 1. Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

138

IT 156 – Hidráulica

Agosto/2002

b) Quando o diâmetro calculado pela fórmula de Bresse ou da ABNT não coincidir com o diâmetro comercial, é procedimento usual admitir o diâmetro comercial imediatamente superior ao calculado para a sucção e o imediatamente inferior par o recalque.

Figura 71 – Avaliação entre o custo da tubulação e manutenção.

c) Além das fórmulas vistas anteriormente para cálculo dos diâmetros, pode-se adotar o critério das chamadas velocidades econômicas, cujos limites são: -

na sucção: Vs < 1,5 m/s (no máximo 2,0 m/s)

-

no recalque: Vr < 2,5 m/s (no máximo 3,0 m/s)

Como valores médios pode-se adotar Vs = 1,0 m/s e Vr = 2,0 m/s. Adotadas as velocidades, o cálculo dos diâmetros é facilmente determinado pela equação da continuidade, já que se conhece a vazão (Q=AV), ou seja:

Ds =

4Q πVs

e Dr =

4Q πVr

- Potência necessária ao funcionamento da bomba (Pot)

A potência absorvida pela bomba é calculada por: Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

139

IT 156 – Hidráulica

Pot =

γQHm (cv) 75.η

Agosto/2002

ou

Pot =

0,735.γ.Q.Hm (kw) 75.η

- Potência instalada (N) ou potência do motor

O motor que aciona a bomba deverá trabalhar sempre com uma folga ou margem de segurança a qual evitará que o mesmo venha, por uma razão qualquer, operar com sobrecarga. Portanto, recomenda-se que a potência necessária ao funcionamento da bomba (Pot) seja acrescida de uma folga, conforme especificação a seguir (para motores elétricos):

Potência exigida pela Bomba (Pot) Até 2 cv

Margem de segurança recomendada (%) 50%

De 2 a 5 cv

30%

De 5 a 10 cv

20%

De 10 a 20 cv

15%

Acima de 20 cv

10%

Para motores a óleo diesel recomenda-se uma margem de segurança de 25% e a gasolina, de 50% independente da potência calculada. Finalmente para a determinação da potência instalada (N), deve-se observar que os motores elétricos nacionais são fabricados com as seguintes potências comerciais, em cv (Motores Kohlbach – 1200 rpm – 60 Hz):

1/4 – 1/3 – 1/2 – 3/4 – 1 – 1 ½ – 2 – 3 – 4 – 5 – 7 ½ – 10 – 12 ½ – 15 – 20 – 25 – 30 – 40 – 50 – 60 – 75 – 100 – 125

8.6 Peças Especiais numa Instalação Típica de Bombeamento

A Figura 72 mostra as peças especiais utilizadas numa instalação de bombeamento.

Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

140

IT 156 – Hidráulica

Agosto/2002

8.6.1 Na linha de sucção

1) Válvula de pé com crivo

Instalada na extremidade inferior da tubulação de sucção. É uma válvula unidirecional, isto é, só permite a passagem do líquido no sentido ascendente. Com o desligamento do motor de acionamento da bomba, esta válvula mantém a carcaça ou corpo da bomba e a tubulação de sucção cheia do líquido recalcado, impedindo o seu retorno ao reservatório de sucção ou captação. Nestas circunstâncias, diz-se que a válvula de pé com crivo mantém a bomba escorvada (carcaça e tubulação desta válvula é a de impedir a entrada de partículas sólidas ou corpos estranhos como: folhas, galhos, etc., A válvula deve estar mergulhada a uma altura mínima de: h = 2,5D s + 0,1 (h e D s em metros ) para evitar a entrada de ar e formação de vórtices. 2) curva de 90o

Imposta pelo traçado da linha de sucção.

3) Redução Excêntrica

Liga o final da tubulação à entrada da bomba, de diâmetro geralmente menor. Essa excentricidade visa evitar a formação de bolsas de ar à entrada da bomba. São aconselháveis sempre que a tubulação de sucção tiver um diâmetro superior a 4” (100 mm).

8.6.2 Na linha de recalque

1) Ampliação concêntrica

Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

141

IT 156 – Hidráulica

Agosto/2002

Liga a saída da bomba de diâmetro geralmente menor à tubulação de recalque.

2) Válvula de retenção É unidirecional e instalada à saída da bomba, antes da válvula de gaveta. Suas funções são:

-

impedir que o peso da coluna de água do recalque seja sustentado pela bomba o que poderia desalinhá-la ou provocar vazamentos na mesma;

-

impedir que, com o defeito da válvula de pé e estando a saída da tubulação de recalque afogada (no fundo do reservatório superior), haja um refluxo do líquido, fazendo a bomba funcionar como turbina, o que viria a provocar danos à mesma;

-

possibilitar, através de um dispositivo chamado “by-pass”, a escorva da bomba.

3) válvula de gaveta

Instalada após a válvula de retenção. Suas funções são de regular a vazão e permitir reparos na válvula de retenção. Observação: a bomba centrífuga deve ser sempre ligada e desligada com a válvula de gaveta fechada, devendo-se proceder de modo contrário nas bombas axiais.

Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

142

IT 156 – Hidráulica

Agosto/2002

Figura 72 – Peças especiais numa instalação de bombeamento.

Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

143

IT 156 – Hidráulica

Agosto/2002

8.7 Curvas Características das Bombas

Constituem-se numa relação entre a vazão recalcada com a altura manométrica, com a potência absorvida, com o rendimento e às vezes com a altura máxima de sucção. Pode-se dizer que as curvas características constituem-se no retrato de funcionamento das bombas nas mais diversas situações. Estas curvas são obtidas nas bancadas de ensaio dos fabricantes. As mais comuns são: Hm = f (Q);

Pot = f (Q);

η = f (Q).

O aspecto destas curvas depende do tipo de rotor.

a

b

Figura 73 – Curvas características de bombas centrífugas (a) e axiais (b).

Obs: o aspecto das curvas Hm = f (Q) e Pot = f (Q) refere-se apenas à região de rendimento aceitável (η > 40%).

Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

144

IT 156 – Hidráulica

Agosto/2002

8.7.1 Algumas conclusões tiradas das curvas características das bombas

a) o aspecto achatado das curvas de rendimento das bombas centrífugas mostra que tal tipo de bomba é mais adequado onde há necessidade de

variar

vazão.

A

vazão

pode

ser

variada

sem

afetar

significativamente o rendimento da bomba.

b) a potência necessária ao funcionamento das bombas centrífugas cresce com o aumento da vazão e decresce nas axiais. Isto mostra que, as bombas radiais devem ser ligadas com a válvula de gaveta fechada, pois nesta situação, a potência necessária para acioná-las é mínima. O contrário ocorre com as bombas axiais.

c) Para bombas radiais, o crescimento da altura manométrica não causa sobrecarga no motor; especial atenção deve ser dada quando a altura manométrica diminui. Quando Hm diminui, aumenta a vazão, o que poderá causar sobrecarga no motor.

É muito comum o erro de se multiplicar a altura manométrica calculada por um valor, (1,5 por exemplo) e com isso, selecionar o motor para trabalhar com bastante “folga”. Pela figura a seguir, vejamos o que acontece no caso de bombas centrífugas ou radiais:

8.8 Curvas Características do Sistema ou da Tubulação

A Segunda expressão da altura manométrica fornece: Hm = HG + h t

(para reservatórios abertos)

h t = h f + ha Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

145

IT 156 – Hidráulica

Agosto/2002

As perdas de carga acidentais podem ser incluídas nas perdas de carga distribuídas, desde que se use o método dos comprimentos equivalentes (Le). Então, pode-se escrever que: ht = f

Le 16Q 2 = K.Q 2 , onde Le é o comprimento normal da 2 4 D π 2.g.D

canalização mais o comprimento correspondente às peças especiais. K=

Le.f .16 π 2 2.g.D 5

= constante para uma determinada instalação.

Se fosse utilizada a equação de Hazen-Willians, teríamos:

4Q h t = J.Le = Le. 2,63 0,335πCD

1,852

4 h t = J.Le = Le. 2,63 0,335πCD

1,852

.Q1,852 = K ' Q1,852

Então Hm do sistema é:

Hm = HG + KQ 2 (Eq. de Darcy) Hm = HG + K ' Q1,852 (Eq de H.W)

Essas equações, quando representadas graficamente, tem o seguinte aspecto:

Figura 74 – Curva característica da tubulação. Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

146

IT 156 – Hidráulica

Agosto/2002

8.9 Ponto de Operação do Sistema

A curva característica da bomba associada à curva característica do sistema tem o seguinte aspecto:

Figura 75 – Ponto de funcionamento do sistema.

A intersecção das duas curvas define o ponto de trabalho ou ponto de operação da bomba, ou seja: para a vazão de projeto da bomba, a altura manométrica da bomba é igual àquela exigida pelo sistema.

8.10 Influência do Tempo nas Curvas Características do Sistema e da Bomba

Com o passar do tempo surgem o desgaste e a corrosão provocando uma queda no rendimento da bomba. O desgaste e a corrosão também afetam a curva característica do sistema (devido ao aumento da perda de carga), tornando-a mais inclinada. O gráfico a seguir esclarece muito bem a influência do tempo de uso do conjunto bomba-sistema.

Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

147

IT 156 – Hidráulica

Agosto/2002

Figura 76 – Comparação de rendimento entre a bomba e o ponto de sistema velho e novo.

8.11 Variação das Curvas Características das Bombas

As curvas características das bombas podem variar:

a) variando a rotação do rotor (para um mesmo diâmetro) b) variando o diâmetro do rotor (para uma mesma rotação) c) variando a forma do rotor (competência do próprio fabricante) d) com o tempo de uso.

Os recursos a e b são muito utilizados na prática para evitar sobrecarga no motor.

a) variação da rotação do rotor:

Nesses caso o diâmetro é mantido constante e o rendimento deverá ser mantido o mesmo para ambas as rotações (a rotação especificada e a requerida). As equações utilizadas são Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

148

IT 156 – Hidráulica

Q 1 n1 = Q2 n2

Agosto/2002

H1 n1 = H 2 n 2

;

2

Pot 1 n1 = Pot 2 n 2

;

3

Estas fórmulas foram originadas da semelhança geométrica de bombas. Como os pontos pertencentes às curvas de mesmo rendimento (curvas de isoeficiência) obedecem às equações anteriores, combinando-as tem-se:

H1 Q1 = H 2 Q 2

2

ou

H1 Q12

=

H2 Q2

2

= cons tan te

Esta equação é chamada de parábola de iso-eficiência ou iso-rendimento e é usada para obter os chamados pontos homólogos (pontos de mesmo rendimento).

b) Variação do diâmetro do rotor

Nesse caso a rotação é mantida constante. Esta é uma operação mais indicada para bombas centrífugas, já que as faces do rotor são praticamente paralelas. A operação consiste na usinagem (raspagem) do rotor até um valor correspondente a 20% no máximo do diâmetro original sem afetar sensivelmente o seu rendimento. As equações utilizadas mantendo-se constantes a rotação e o rendimento, são: Q1 D1 = Q 2 D 2

2

segundo Louis Bergeron e outros (experimental)

Hm1 Q1 = Hm 2 Q 2

2

Pot 1 D1 = Pot 2 D 2

3

(parábola de iso-eficiência)

(experimental)

Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

149

IT 156 – Hidráulica

Agosto/2002

Observação: o corte no rotor afasta um pouco a hipótese de semelhança geométrica entre o rotor original e o usinado; daí as expressões Q = f(D), Hm = f(D) e Pot = f(D) não obedecem a lei de semelhança geométrica.

8.12 Cavitação – Altura da Instalação das Bombas

8.12.1 Introdução

Convém salientar que a cavitação é um fenômeno observável em líquidos, não ocorrendo sob quaisquer condições normais em sólidos ou gases. Pode-se comparativamente associar a cavitação à ebulição em um liquido: Ebulição: um líquido "ferve" ao elevar-se a sua temperatura, com a pressão sendo mantida constante. Sob condições normais de pressão (760mm Hg), a água ferve a l00 oC. Cavitação: um líquido "ferve" ao diminuir sua pressão, com a temperatura sendo mantida constante. À temperatura de 20 oC a água “ferve” à pressão absoluta de 0,24 m.c.a = 17,4 mm Hg. A pressão com que o líquido começa a “ferver” chama-se pressão de vapor ou tensão de vapor. A tensão de vapor é função da temperatura (diminuí com a diminuição da temperatura). Um líquido ao atingir a pressão .de vapor libera bolhas de ar (bolhas de vapor), dentro das quais o líquido se vaporiza.

8.12.2 Ocorrência da Cavitação

O aparecimento de uma pressão absoluta à entrada da bomba, menor ou igual a pressão de vapor do líquido, na temperatura em que este se encontra, poderá ocasionar os seguintes efeitos (Figura 77): - Se a pressão absoluta do líquido na entrada da bomba for menor ou igual à pressão de vapor e se ela (a pressão) se estender a toda a seção do escoamento, poderá formar-se uma bolha de vapor capaz de interromper o escoamento. Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

150

IT 156 – Hidráulica

Agosto/2002

- Se esta pressão for localizada a alguns pontos da entrada da bomba, as bolhas de vapor liberadas serão levadas pelo escoamento para regiões de altas pressões (região de saída do rotor). Em razão da pressão externa maior que a pressão interna ocorre a implosão das bolhas (colapso das bolhas), responsável pelos seguintes efeitos distintos da cavitação (ocorrem simultaneamente esses efeitos):

Figura 77 – Ilustração de bomba com cavitação.

a) Efeito químico - com as implosões das bolhas são liberados íons livres de oxigênio que atacam as superfícies metálicas (corrosão química dessas superfícies).

b) Efeito mecânico - atingindo a bolha região de alta pressão, seu diâmetro será reduzido (inicia-se o processo de condensação da bolha), sendo a água circundante acelerada no sentido centrípeto. Com o desaparecimento da bolha, ou seja: com a condensação da bolha as partículas de água aceleradas se chocam cortando umas o fluxo das outras isso provoca o chamado golpe de aríete e com ele uma sobre pressão que se propaga em sentido contrário, golpeando com violência as paredes mais próximas do rotor e da carcaça, danificando-as (Figura 78).

Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

151

IT 156 – Hidráulica

Agosto/2002

Figura 78 – Efeito da cavitação no interior da bomba.

8.12.3 Altura Máxima de Sucção das Bombas

Para que uma bomba trabalhe sem cavitar, torna-se necessário que a pressão absoluta do líquido na entrada da bomba, seja superior à pressão de vapor, à temperatura de escoamento do líquido. A equação de Bernoulli desenvolvida entre o nível da água no reservatório (0) e a entrada da bomba (1) pode ser apresentada por (fazendo p1 = pv (pressão de vapor)): Patm − Pv Vo 2 − V12 Hs ≤ + − hs γ 2g

Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

(1)

152

IT 156 – Hidráulica

Agosto/2002

Pressão de Vapor e densidade da água. Temperatura (oC) 15 20 25 30 35 40 45 50 55 60 65 70 75 80 85 90 95 100 105 110 115 120

Tensão de Vapor mm Hg

Kgf /cm2

12.7 17.4 23.6 31.5 41.8 54.9 71.4 92.0 117.5 148.8 136.9 233.1 288.5 354.6 433.0 525.4 633.7 760.0 906.0 1075.0 1269.0 1491.0

0.0174 0.0238 0.0322 0.0429 0.0572 0.0750 0.0974 0.1255 0.1602 0.2028 0.2547 0.3175 0.3929 0.4828 0.5894 0.7149 0.8620 1.0333 1.2320 1.4609 1.7260 2.0270

Densidade 0.999 0.998 0.997 0.996 0.994 0.992 0.990 0.988 0.986 0.983 0.981 0.978 0.975 0.972 0.969 0.965 0.962 0.958 0.955 0.951 0.947 0.943

Pode-se notar que Pv, V1 e hs agem desfavoravelmente, ou seja, quanto maiores, menor deverá ser a altura de sucção. Os valores de V1 e hs poderão ser reduzidos, utilizando-se tubulações de sucção com diâmetros grandes. O valor de Pv pode ser reduzido operando com líquidos à baixa temperatura. Na expressão (1), Patm e Pv são tabelados. Na falta de tabela, a pressão atmosférica poderá ser calculada por:

Patm = 10 − 0,0012.A ; em que A = altitude em metros. γ

Na expressão (1) levou-se em conta apenas a perda de carga existente até à entrada da bomba. Considerando-se que as bolsas de vapor serão levadas Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

153

IT 156 – Hidráulica

Agosto/2002

para a saída do rotor, devemos adicionar à referida expressão a perda de carga ∆H* que leva em conta a perda existente entre a entrada da bomba e a saída do rotor (porque é na saída que ocorre o colápso das bolhas). Essa perda não é calculada pelas expressões usuais de perda de carga. Sendo assim, a expressão (1) pode ser rescrita como:

Patm − Pv Vo 2 − V12 Hs ≤ + − hs − ∆H * γ 2g

(2)

V12 constituem ∆H* tem muita importância no cálculo da Hsmax; juntamente com 2g as grandezas relacionadas com a bomba.

8.12.4 NPSH disponível na instalação e NPSH requerido pela bomba

NPSH – Net positive suction Head APLS – Altura positiva líquida de sucção Pela equação (3), separando o primeiro membro as grandezas que dependem das condições locais da instalação (condições ambientais) e no segundo membro as grandezas relacionadas com a bomba (desprezando-se Vo), tem-se: Patm Pv V12 + + hs ≤ − ∆H * − , ou Hs max − γ γ 2g

Patm P V2 − ± Hs max + v + hs ≥ ∆H * + 1 γ γ 2g ������ ����� ���� ���

NPSH requerido (pela bomba )

NPSH disponível (na instalação )

NPSHd

≥

NPSHr

NPSHd →é uma preocupação do técnico de campo NPSHr → geralmente fornecido pelo fabricante Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

154

IT 156 – Hidráulica

Agosto/2002

8.12.5 Medidas destinadas a dificultar o aparecimento da cavitação, por parte do usuário

a) trabalhar com líquidos frios (menor temperatura, menor pv) b) tornar a linha de sucção a mais curta e reta possível (diminui a perda de carga) c) selecionar o diâmetro da tubulação de sucção de modo que a velocidade não ultrapasse a 2 m/s (diminui a perda de carga)

8.13 Projeto de uma instalação de bombeamento Dimensionar uma instalação de bombeamento, com base nos dados abaixo:

-

Dotação de rega (supondo 24h de bombeamento): 1,0 L/s.ha

-

Área irrigada: 20 ha

-

Altura de sucção: 4,0 m

-

Altura de recalque: 53,0 m

-

Comprimento de sucção: 6,0 m

-

Comprimento de recalque: 70,0 m

-

Pressão disponível na saída da tubulação: 30,0 mca

-

Jornada diária de trabalho: 12 h/dia

-

Material: PVC

-

Altitude: 400 m

-

Temperatura da água: 25oC

-

Peças especiais: -

-

Sucção: -

1 válvula de pé

-

1 curva de 90o

-

1 redução excêntrica

Recalque: -

1 válvula de retenção

-

1 válvula de gaveta

-

3 curvas de 90o

-

1 ampliação

Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

155

IT 156 – Hidráulica

Agosto/2002

Para estas condições, pede-se: a) diâmetro das tubulações; b) altura manométrica da instalação; c) escolha da bomba em catálogo do fabricante; d) potência instalada; e e) estudo da bomba quanto à cavitação. RESPOSTA a) diâmetro das tubulações Q = 1,0

L 24 L m3 = 40 = 0,04 20 ha s.ha 12 s s

T DR = 1,3 24

0,25

Q

12 � DR = 1,3 24

0,25

0,04 = 0,219 m = 219 mm

Diâmetro comerciais disponíveis: 0,200 m e 0,250 m Q 0,04 m = = 1,27 2 A π(0,200 ) s 4 0,04 m VS = = 0 , 81 2 s π(0,250 ) VR =

( < 2,5

( < 1,0

m ) s

m ) s

4 Então adota-se DR=200 mm e DS = 250 mm

b) Altura manométrica da instalação Hm = HG + ht + Ps � HG = HS + HR � ht = ht S + ht R

Perda de carga contínua calculada por Hazen-Williams e localizada calculada pelo método dos diâmetros equivalentes: ht = ht S + ht R Lv = L + Lf

Comprimento fictício: Sucção (250 + 30 + 6 = 286 x 0,250) Lf = 71,5 m � Lv S = 6 + 71,5 = 77,5 m Comprimento fictício: Recalque (100 + 8 + 90 + 12 = 210 x 0,200) Lf = 42,0 m � Lv R = 70 + 42,0 = 112,0 m Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

156

IT 156 – Hidráulica

hts =

Agosto/2002

10,646(0,04 )

1,852

(145 )1,852 (0,25)4,87

77,5 = 0,18 m

htr =

;

10,646(0,04 )

1,852

(145 )1,852 (0,200 )4,87

112,0 = 0,78 m

ht = 0,18 + 0,78 = 0,96 m

Hm = (4,0 + 53,0 ) + 0,96 + 30 = 87,96 m ≈ 88,0 m

c) Escolha da bomba (Figura a seguir – catálogo do fabricante)

Q = 0,04 GM

m3 m3 3600 s = 144 h s

;

Hm = 88,00 m

3500 rpm

D rotor = 224 mm → GM − 19

d) Potência instalada

d.1) Considerando que a bomba irá trabalhar fora do ponto de projeto Hm = 88,0 m

HG = 57,0 m

;

;

m3 Q = 144 h

Equação de H.W Hm = HG + K ' Q1,852 + Ps � 88,00 = 57 + K ' 1441,852 + 30 � K ' = 0,000100626

Hm = 87 + 0,000100626 Q1,852

(Q em m3h-1)

Atribuindo-se valores a Q, na equação anterior, teremos os seguintes valores para Hm:

Q

0

50

Hm 87,0 87,14

70

90

130

144

170

200

250

300

87,23

87,42

87,82

87,99

88,36

88,84

89,77

90,88

Com os pontos desse quadro, traça-se a curva característica da tubulação. Onde essa curva cortar a curva característica da bomba, ficará definido o ponto de operação ou de trabalho da bomba. Q = 235

m3 � Hm = 89,5 m � η = 79,8 % h

Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

157

IT 156 – Hidráulica

Agosto/2002

Curva do sistema

. .

. . . .. .

. . .

.

.

Ponto de projeto

. Parábola de iso-eficiência

Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

158

IT 156 – Hidráulica

Pot =

Agosto/2002

γ Q Hm 1000 × 235 × 89,5 = = 97,62 CV 3600 75 η 3600 × 75 × 0,798

A potência necessária ao motor será: Folga = 10% N=1,10 x 97,62=107,4 CV

O motor elétrico comercial que atende o caso é o de 125 CV. Obs: a vazão inicial (Q = 144 m3h-1) poderá ser obtida fechando-se o registro de gaveta, até que a altura manométrica corresponda a essa vazão. A manobra do registro de gaveta introduz uma perda de carga acidental, fazendo mudar a curva caracteristíca da tubulação para uma posição mais inclinada.

d.2) Considerando que a bomba irá trabalhar no ponto de projeto mediante a variação da rotação do rotor.

Nesse caso o diâmetro do rotor, o rendimento da bomba e o seu ponto de funcionamento ( Q = 144 H1 Q1 = H2 Q 2

m3 e Hm = 88 m ) deverão ser mantidos constantes. h

2

Ou

H1 Q12

=

H2 Q22

A equação acima, chamada parábola de iso-eficiência ou iso-rendimento, é utilizada para obter pontos homólogos (pontos de mesma eficiência) de funcionamento de uma bomba. Analisemos o seguinte Quadro:

Ponto de funcionamento (projeto)

Ponto homólogo

H1 = 88 m

H2 = ?

Q1 = 144

m3 h

Q2 = ?

η1 = 78,5 % (catálogo)

η2 = 78,5 %

D1 = 224 mm

D 2 = 224 mm

n1 = ?

n 2 = 3500 rpm

Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

159

IT 156 – Hidráulica

Agosto/2002

Usando-se a equação: 88 144

2

=

H2 Q2

H2 = 0,0042 Q 2 2

�

2

A equação anterior permite obter os seguintes dados de Hm para diferentes valores de Q:

Q2

0

10

30

100

130

140

150

160

H2

0

0,42

3,78

42,0

70,98

82,32

94,5

107,52

Os dados do quadro anterior levados às curvas características da bomba do modelo GM, permitem traçar a parábola de iso-eficiência. Onde essa a curva cortar a curva da bomba estará definido o ponto homólogo (índice 2) ao conhecido (no caso, o de índice 1).

Desse modo, o ponto homólogo ao Ponto ( 144

m3 , 88 m ) que passa pela curva h

característica GM é: Q 2 = 155

3

m h

;

H2 = 100,8 m

;

η2 = 78,1 %

Pontos obtidos após traçada a parábola de isoeficiência

Com isso, a nova rotação do rotor será de: Q1 n1 Q 144 � n1 = 1 n 2 = 3500 = 3251,61 rpm = Q 2 n2 Q2 155 Esta nova rotação poderá ser conseguida: - reduzindo a aceleração através de uma alavanca, no caso de motores a combustão interna; - com um variador mecânico de rotação intercalado entre o motor e a bomba, para o caso de motor elétrico; - por meio da variação da relação de diâmetros de polias quando a transmissão é feita por meio de correias, ou seja: n1d1 = n 2 d 2 Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

160

IT 156 – Hidráulica

Agosto/2002

d1 3500 = = 1,08 d 2 3251,61

Assim sendo, a potência do motor será calculada como a seguir:

Pot =

γ Q Hm 1000 144 88 = = 59,79 CV 3600 75 η 3600 75 0,785

A potência necessária ao motor é:

Folga = 10% N=1,10 x 59,79 = 65,77 CV

d.3) Considerando que a bomba irá trabalhar no ponto de projeto mediante a variação do diâmetro do rotor (usinagem)

Nesse caso, a rotação é mantida constante. A usinagem consiste na raspagem do rotor, o que poderá ser feito até um valor máximo de 20% do diâmetro original, sem afetar significativamente o rendimento da máquina. Desta forma, as equações utilizadas são obtidas com o auxílio da experimentação, ou seja:

2

Hm1 Q1 Hm1 Hm 2 Ou = = (Parábola de iso-eficiência) Hm 2 Q 2 Hm 2 Hm1 Ponto de funcionamento

Ponto homólogo

H1 = 88 m

H2 = 100,8 m

m3 Q1 = 144 h

m3 Q 2 = 155 h

η1 = 78,5 %

η2 = 78,5 %

D1 = ?

D 2 = 224 mm

n1 = 3500 rpm

n 2 = 3500 rpm

Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

161

IT 156 – Hidráulica

Agosto/2002

Usando a relação de Louis Bergeron, tem-se: Q1 D1 = Q 2 D 2

2

�

Q D1 = D 2 1 Q2

0,5

144 = 224 155

0,5

= 215 mm

A usinagem (U) do rotor será:

U=

D 2 − D1 224 − 215 = = 4,5 mm 2 2

Como não houve mudança no ponto inicial de projeto, a potência solicitada pela bomba será de 58,81 CV e a potência do motor de 65,77 CV.

e) Estudo da bomba quanto à cavitação:

e.1) Considerando que a curva característica da bomba será mantida e, por isso, a bomba trabalhará fora do ponto de projeto. Q = 235

m3 ; Hm = 89,5 m ; Ds = 250mm; Ls = 6,0 m h

NPSHr = 4,5 m (retirado do catálogo do fabricante) Altitude = 400 m

T = 25 � C Patm 400 = 10,0 − 0,12 = 9,52 m γ 100

Pv = 0,322 mca (Tabelado) γ Lvs = 77,5 m

hts =

10,646(0,065277 )1,852

(145 )1,852 (0,25 )4,87

NPSHd =

77,5 = 0,4473 m

Patm Pv − + Hs + hts = 9,52 − (0,322 + 4,0 + 0,4473 ) = 4,75 m γ γ

Como NPSHd > NPSHr , a bomba não cavitará Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

162

IT 156 – Hidráulica

Agosto/2002

e.2) Considerando que a curva característica da bomba será mudada para atender ao ponto de projeto Q = 144

m3 ;Hm = 88 m ;Hs = 4,0m ;Ls = 6,0 m h

NPSHr = 2,6 m (retirado do catálogo do fabricante) A = 400 m

T = 25 � C Patm 400 = 10,0 − 0,12 = 9,52 m γ 100

Pv = 0,322 mca (Tabelado) γ Lvs = 77,5 m

10,646 (0,04 )

1,852

hts =

(145 )1,852 (0,25)4,87

NPSH d =

77,5 = 0,18 m

Patm Pv − + Hs + hts = 9,52 − (0,322 + 4,0 + 0,18 ) = 5,02 m γ γ

Como NPSHd > NPSHr , a bomba não cavitará

8.14 Associação de Bombas

Razões de naturezas diversas levam à necessidade de se associar bombas:

a) inexistência no mercado de bombas que possam, isoladamente, atender a vazão de demanda; b) inexistência no mercado de bombas que possam, isoladamente, atender a altura manométrica de projeto; c) aumento da demanda com o decorrer do tempo. As associações podem ser em paralelo ou em série. As razões (a) e (c) requerem a associação em paralelo e a razão (b), associação em série.

Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

163

IT 156 – Hidráulica

Agosto/2002

8.14.1 Associação em Paralelo

Para a obtenção da curva característica das bombas associadas em paralelo as vazões se somam para uma mesma altura manométrica. Esta associação é muito utilizada em abastecimento de água de cidades e em indústrias. Uma bomba de dupla sucção possui dois rotores em paralelo, onde as vazões se somam para a mesma altura manométrica (é um caso particular de associação em paralelo). A interseção entre a curva característica da associação e a curva característica do sistema indica o ponto de trabalho da associação em paralelo. A seguir é apresentando um esquema da associação em paralelo: Por meio da figura seguinte, pode-se tirar as seguintes conclusões:

a) se as duas bombas funcionassem isoladamente, a vazão de cada uma seria Q1 e Q2 e a vazão total, Q1+Q2; esta vazão total é maior do que a vazão Q3 da associação em paralelo (Q1+Q2 > Q3). Esta diferença da vazão será tanto mais acentuada quanto mais inclinada for a curva do sistema ou quanto mais achatadas forem as curvas características das bombas;

b) Na associação em paralelo, a vazão de cada bomba é obtida projetando-se horizontalmente o ponto P3 até encontrar a curva característica de cada bomba. Assim, a vazão da bomba (1) é QI e da bomba (2) é QII. c) Na situação da curva característica passando por P2 ou acima deste, a bomba (1) não conseguirá vencer a altura manométrica da associação em paralelo. Sendo assim, a bomba (2) fornecerá toda a vazão Q2. Nesse caso não tem sentido a associação em paralelo. A bomba (1) sofrerá superaquecimento, pois não conseguirá vencer a altura manométrica (situação perigosa).

Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

164

IT 156 – Hidráulica

Agosto/2002

Figura 83 – Associação de bombas em paralelo.

Figura 84 – Curvas características de uma associação em paralelo.

Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

165

IT 156 – Hidráulica

Agosto/2002

8.14.2 Associação em Série

Para traçado da curva características das bombas

associadas

em

série,

as

alturas

manométricas se somam para uma mesma vazão. Nas bombas de múltiplos estágios os rotores estão associados em série numa mesma carcaça. Na associação em série, deve se ter o cuidado de verificar se a flange da sucção e a carcaça a partir da

Segunda

bomba

suportam

as

pressões

desenvolvidas.

Exemplo de uma associação de duas bombas em série:

Observação: Observando a Figura, se a bomba (2) for desligada, a bomba (1) não conseguirá vencer a altura manométrica (curva característica dos sistema se situa acima da curva da bomba 1). Haverá recirculação do líquido e sobre aquecimento do mesmo (situação perigosa).

Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

166

IT 156 – Hidráulica

Agosto/2002

Figura 85 – Curvas características de uma associação em série.

8.15 Bombas com dispositivos especiais

8.15.1 Bomba centrífuga com injetor

Esta bomba permite que o motor e o corpo da bomba sejam localizados na superfície do terreno. A bomba é, geralmente, de eixo horizontal que tem Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

167

IT 156 – Hidráulica

Agosto/2002

como princípio básico, o retorno de uma certa quantidade de água do tubo de elevação que desce até o injetor mergulhado na água (Figura 86). Esta quantidade de água cria, pelo princípio dos tubos Venturi, um vácuo acima do injetor, que somado à alta velocidade da água, faz com que o líquido se eleve até o limite de sucção da bomba. Com isso, uma bomba centrífuga comum que só consegue aspirar uma coluna de 5 a 6 m, pode passar a ter uma altura de sucção muito maior, havendo casos de sucções a 60 metros. A simplicidade de instalação da bomba injetora nem sempre é compensada pelo seu baixo rendimento mecânico, causado pela perda por atrito na tubulação de retorno da água e no tubo Venturi, além das perdas comuns a outros tipos de Bombas. Daí seu uso não muito generalizado.

Figura 86 – Bomba centrífuga com injetor.

8.15.2 Bomba centrífuga auto-escorvante ou auto-aspirante

Especialmente usadas em pequenos trabalhos de irrigação, as bombas centrífugas auto-escorvante apresentam a vantagem de não necessitar do uso de válvula de pé no tubo de sucção e de não exigir que este esteja cheio de água para dar início ao funcionamento da bomba. Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

168

IT 156 – Hidráulica

Agosto/2002

Fazendo parte do corpo da bomba há uma ampla câmara, que recebe a água enquanto vai ocorrendo a escorva automática do conjunto. Após o enchimento do corpo da bomba e posto o motor a funcionar, a água, dentro do rotor, é impelida para a câmara (Figura 87A). Este movimento cria, instantaneamente, um vácuo no centro do rotor, que aspira ar do tubo de sucção e água de dentro da câmara. Estes se misturam na periferia do rotor e são impelidos para a câmara, onde o ar se separa da água por diferença de densidade. Esta, pela força da gravidade, desce para o rotor e, ao ser novamente impelida para a câmara, nova quantidade de ar do tubo de sucção é aspirada, repetindo-se o ciclo, até a chegada da água de sucção, isto é, até a escorva da bomba. Uma vez completada a escorva e, conseqüentemente, eliminado todo o ar, as passagens 1 e 2 (Figura 87 B) se transformam em uma passagem comum, sem circulação interna, e o bombeamento se processa normalmente. Uma válvula de retenção interna, semelhante à válvula de pé, situada na ligação do tubo de sucção com a bomba, fechando-se automaticamente, quando a bomba pára de funcionar, mantém a coluna líquida nos tubos e na bomba, pois retém a água do tubo de elevação e, por não permitir a passagem de água ou ar, segura também, por sucção, a coluna do tubo de aspiração da bomba, deixando todo o conjunto escorvado e pronto para funcionar normalmente.

Figura 87 – Corte esquemático de uma bomba centrífuga auto-escorvante

Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

169

IT 156 – Hidráulica

Agosto/2002

8.16 Ariete Hidráulico

8.16.1. Introdução

O carneiro ou ariete hidráulico destinado a elevar água por meio da própria energia hidráulica, desde que se tenha uma queda d’água, de modo que parte da água aduzida no carneiro faça a transferência de sua energia a outra parte, fazendo com que esta se eleve a alturas maiores que a inicial. Ele foi inventado pelos irmãos Montgolfier (sec. XVIII), sendo uma máquina simples e de grande utilidade, quando se deseja elevar pequenas vazões, e não se tem outra forma de energia disponível no local. É muito usado para abastecimento domiciliar, pequenas instalações zootécnicas e irrigação de pequena hortas e pomares.

8.16.2. Partes constituintes do carneiro e seus condutos

Um carneiro hidráulico instalado se constitui das seguintes partes:

-

tubo de alimentação AB – é um tubo que vai da captação até a entrada do carneiro hidráulico. Tem comprimento limitado e se prolonga no carneiro hidráulico até a válvula de escapamento.

-

válvula de escapamento E – é a válvula colocada na extremidade do prolongamento do tubo de alimentação AB, por onde a parte da água, que cedeu sua energia à outra, escapa a intervalos regulares. Esta válvula se fecha de baixo para cima porque o empuxo da água sobre sua base é maior que o peso da válvula. Naturalmente ela se mantém fechada. Durante o funcionamento do carneiro ela se abre a intervalos regulares por causa da onda de depressão que ocorre após um golpe de ariete.

-

válvula de recalque R – é a válvula localizada na entrada da campânula ou câmara de ar. Ela se abre pela maior pressão ocasionada pelo golpe de ariete, permitindo neste instante que parte da água captada, que recebeu

Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

170

IT 156 – Hidráulica

Agosto/2002

energia da outra parte, penetre na câmara de ar do carneiro, para que possa posteriormente seja elevada.

-

campânula ou câmara de ar C – peça ovóide que caracteriza o carneiro hidráulico, localizada sobre a base do carneiro. Ela recebe a água que penetra pela válvula R, a cada golpe de ariete e pela descompressão do ar, a encaminha para o tubo de elevação.

-

tubo de elevação DF – conecta o carneiro ao local de elevação, com a finalidade de conduzir a água que é pressionada pelo ar até o reservatório ou ponto de elevação.

Figura 88 – Desenho esquemático de um carneiro hidráulico.

8.16.3. Princípio de funcionamento

O funcionamento do carneiro hidráulico se fundamenta no golpe de ariete que é a elevação brusca da pressão num conduto forçado, quando se intercepta repentinamente uma coluna líquida em movimento, fazendo com que ocorram transferências de energia de uma parte da água para outra, possibilitando assim a elevação de uma parte da massa líquida. O funcionamento do carneiro é continuo e se inicia pela movimentação da haste da válvula de escapamento E, que a faz abrir, provocando o escoamento da água no tubo de alimentação AB. Pela ação do empuxo sobre a base da válvula, esta vai se fechar e interceptar bruscamente a coluna líquida em Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

171

IT 156 – Hidráulica

Agosto/2002

movimento, provocando um golpe de ariete na canalização AB. Esta elevação faz com que a válvula de recalque se abra permitindo a entrada de água no interior da campânula. Simultaneamente, há a ocorrência de uma onda de depressão ou vácuo se acaba e pela ação do empuxo na base da válvula, esta novamente se fecha provocando novo golpe e o processo vai se repetindo ininterruptamente. A cada golpe portanto, parte da água que desce pelo tubo de alimentação é admitida no interior da campânula. Ao penetrar nesta campânula, a água comprime o ar existente nela. Por reação, o ar se descomprime e empurra a água. Como a válvula de recalque R está neste instante fechada, a água que está sendo empurrada pelo ar só tem um caminho: se elevar pelo tubo de recalque ou elevação. Para que a água se eleve até ao reservatório superior, é necessário que a pressão exercida pelo ar na água seja superior a altura de elevação e para a água penetrar do tubo de alimentação para o interior da campânula, é necessário que o golpe de ariete provoque uma pressão na tubulação AB superior à pressão no interior da campânula, para que a válvula R se abra.

8.16.4. Transformações de energia

Para uma fração da água que desce pelo tubo de alimentação seja elevada a alturas maiores que a do reservatório de alimentação, é necessário que esta fração aumente o seu estado de energia. Esta energia adicional deve ser cedida pela outra fração, água que sai pela válvula de escapamento, que diminui o seu estado de energia. Tal transferência de energia ocorre por transformações desta durante cada ciclo do funcionamento do carneiro hidráulico. Energia potencial (1) ⇒ Energia cinética quando a válvula de escapamento se abre; Energia cinética ⇒ carga piezométrica quando a válvula de escapamento se fecha; carga piezométrica ⇒ Energia potencial Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

172

IT 156 – Hidráulica

Agosto/2002

quando o ar comprime a água na campânula C e esta se eleva no tubo de recalque;

8.16.5. Cálculo da vazão

A potência de qualquer máquina hidráulica ou de qualquer aproveitamento hidrelétrico pode ser calculada teoricamente pela expressão: P = γ.Q.Hm em que: P = potência; γ = peso específico; Q = vazão; e Hm = altura manométrica. No sistema MKS, P é dada em Kgm/s; γ em kgf/m3 , Q em m3 /s e Hm em m. Na instalação de um carneiro, tem-se uma queda que tem uma potência teórica e se tem uma máquina hidráulica (carneiro) que para realizar o trabalho de elevar uma vazão q a uma altura H, consome uma potência. A potência da queda d’água no carneiro pode ser dada pela expressão: Pq = γ.Q.h em que: Pq = potência da queda d’água; e h = altura de queda.

Por causa das baixas velocidades da água nas canalizações do carneiro, a altura manométrica foi tomada igual à altura geométrica. Similarmente, o carneiro consome energia para elevar água à altura H e a potência consumida será: Pc = γ.q.H Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

173

IT 156 – Hidráulica

Agosto/2002

em que: Pc = potência consumida pelo carneiro; q = vazão elevada pelo carneiro; e H = altura de elevação.

Como não há injeção de energia no processo, as duas potências devem se igualar, portanto: γ.Q.h = γ.q.H

ou

Q.h = q.H

Na prática há que se considerar os atritos, neste caso, o segundo membro é menor que o primeiro e para torná-los iguais é necessário multiplicar o primeiro por um coeficiente menor que a unidade: Q.h.R = q.H

em que R é o rendimento do carneiro. O rendimento do carneiro vai depender do acabamento, da relação entre h/H e da freqüência de golpes com que a válvula de escapamento trabalha. Maior freqüência implica em maiores rendimentos, porém a vazão elevada diminui. Para menor freqüência, o rendimento se reduz e a vazão elevada aumenta, para uma mesma instalação. Colocar o carneiro em funcionamento numa das duas condições vai depender principalmente da disponibilidade de água na propriedade. Quando a água disponível é limitante, deve-se aproveitá-la ao máximo, portanto é desejável Ter-se maiores rendimentos, senão não faz sentido economizá-la e sim elevar o máximo possível, mesmo que seja com baixo rendimento. A tabela 1 fornece o rendimento do carneiro hidráulico em função da relação h/H, para condições ótimas de instalação e ajustamento da válvula.

Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

174

IT 156 – Hidráulica

Agosto/2002

Tabela 1 – Valores aproximados do rendimento do carneiro em função da relação h/H

Relação h/H

Rendimento R (%)

até 1:4

75 – 70

1:4 a 1:20

70 – 60

1:20 a 1:30

60 – 50

Em medições no laboratório de Hidráulica da Universidade Federal de Viçosa foram encontrados valores de R muito menores que os tabelados, sob várias condições.

8.16.6. Tamanho do carneiro

Existem carneiros hidráulicos de vários tamanhos que devem ser escolhidos em função das vazões disponíveis e desejadas. Abaixo, tem-se as especificações do carneiro marca Marumby, segundo seu fabricante.

Tabela 2 – Tamanho do carneiro caracterizado por um número e suas características principais

No

Vazão de

Diâmetro do tubo Diâmetro do tubo

alimentação (l/ min)

de entrada (“)

de saída (“)

2

7 – 11

¾

3/8

3

7 – 15

1

½

4

11 – 26

1¼

½

5

22 – 45

2

¾

6

70 - 120

3

1¼

Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

175

IT 156 – Hidráulica

Agosto/2002

8.16.7. Cuidados na instalação do carneiro

Embora seja um equipamento de fácil uso e instalação, alguns cuidados essenciais devem ser tomados para que o aparelho tenha um bom desempenho. Muitos problemas surgem da não observância de cuidados elementares na instalação do carneiro.

a - a base deve ser firme e nivelada; b - a altura de queda deve se situar entre 1 e 9 m. - h menor que 1 m � baixos rendimentos e mau funcionamento - h maior que 9 m � desgaste excessivo da válvula de escapamento c - os diâmetros dos tubos de alimentação e elevação são os determinados e recomendados pelo fabricante, para cada tamanho de carneiro. Em casos especiais, o diâmetro do tubo de elevação deve ser aumentado par reduzir as perdas por atrito; d - cuidados na instalação do tubo de alimentação: d1 – o material deve ser de ferro galvanizado ou outro material rígido, para não absorver o golpe de ariete que ocorre na tubulação; d2 – o comprimento do tubo de alimentação deve ser maior que a altura de elevação H. Na prática este valor se situa entre 8 e 15 m; d3 – o tubo de alimentação deve Ter seu traçado de modo a passar sempre abaixo da linha de carga efetiva (LCE), como o recomendado para os condutos que escoam água por gravidade; d4 – deve ser o mais reto possível; d5 – deve Ter a extremidade protegida por crivos, para evita a entrada de detritos maiores os quais poderiam provocar falhas nas duas válvulas; e – cuidados na instalação do tubo de elevação: e1 – deve ser o mais reto possível; e2 – deve estar sempre em aclive.

Profs. Daniel Fonseca de Carvalho e Leonardo Batista Duarte da Silva

176